در سیستم های الکتریکی خودروهای امروزی، تقاضا برای قابلیت اطمینان هرگز بالاتر نبوده است. رله های خودرو که به عنوان اجزای کلیدی کلیدی در الکترونیک خودرو عمل می کنند، مسئول کنترل مدارهایی هستند که روشنایی، احتراق، تهویه مطبوع و سیستم های ایمنی را مدیریت می کنند. همانطور که وسایل نقلیه به سمت محیط های هوشمند، پر بار و دمای بالا در حال گذار هستند، دوام رله های خودرو به عامل تعیین کننده ای تبدیل شده است که پایداری کلی الکتریکی و طول عمر را تعیین می کند.

دوام تنها معیاری برای استقامت مواد نیست، بلکه نشان دهنده دقت طراحی مهندسی، مدیریت حرارتی و ثبات الکتریکی در شرایط تنش طولانی مدت است. درک اینکه چگونه این ویژگی واحد عملکرد رلههای خودرو را شکل میدهد، اطلاعات زیادی در مورد اینکه صنعت الکترونیک خودرو به کجا میرود، آشکار میکند.

بر خلاف رلههای الکتریکی معمولی، رلههای خودرو در محدودههای ولتاژ و دما در نوسان، معمولاً از -40 تا 125 درجه سانتیگراد کار میکنند. این تنوع به مواد و طرح هایی نیاز دارد که قادر به حفظ عملکرد در طول سال های کار مداوم باشند. یک رله بادوام مقاومت تماس ثابت را تضمین می کند، از آسیب قوس الکتریکی جلوگیری می کند و دقت سوئیچینگ را حتی پس از ده ها هزار سیکل حفظ می کند.

دوام مستقیماً بر قابلیت اطمینان سیستم تأثیر می گذارد. خرابی یک رله خودرو در یک سیستم روشنایی یا سوخت می تواند باعث خرابی های الکتریکی آبشاری شود. به همین دلیل است که تولید کنندگان رله خودرو به طور فزاینده ای بر روی بهبود مواد تماس، بهینه سازی طرح های سیم پیچ سیم پیچ و به کارگیری فناوری های آب بندی محافظ برای افزایش طول عمر محصول تمرکز می کنند.

دوام در رله های خودرو تحت تأثیر ملاحظات ساختاری و مواد متعدد است. جنبه های کلیدی عبارتند از:

ترکیب مواد تماس - استفاده از آلیاژ نقره، مس- تنگستن یا سطوح تقویت شده با پلاتین اکسیداسیون را کاهش می دهد و فرسایش ناشی از قوس الکتریکی را به حداقل می رساند.

کیفیت عایق کویل - عایق درجه بالا از تخریب ناشی از انبساط حرارتی و رطوبت جلوگیری می کند.

محفظه و آب بندی – محفظه های پلیمری پیشرفته و آب بندی ضد آب مقاومت در برابر گرد و غبار، روغن و لرزش را افزایش می دهند.

ساختار مکانیکی - طراحی فنر دقیق نیروی تماس ثابت را در چرخه های طولانی تضمین می کند.

طراحی اتلاف حرارتی - مواد رسانای گرما کارآمد دمای پایدار را در طول عملیات طولانی مدت با جریان بالا حفظ می کنند.

| پارامتر | رله های مکانیکی (استاندارد) | رله خودرو مهر و موم شده | رله های قدرت سنگین |

|---|---|---|---|

| استقامت تماس (چرخه) | 50000–100000 | 100000–300000 | 300000 |

| محدوده دمای عملیاتی | -25 تا 85 درجه سانتی گراد | -40 تا 125 درجه سانتی گراد | -40 تا 150 درجه سانتی گراد |

| مقاومت در برابر رطوبت / گرد و غبار | متوسط | بالا (IP67–IP69K) | بالا (IP69K) |

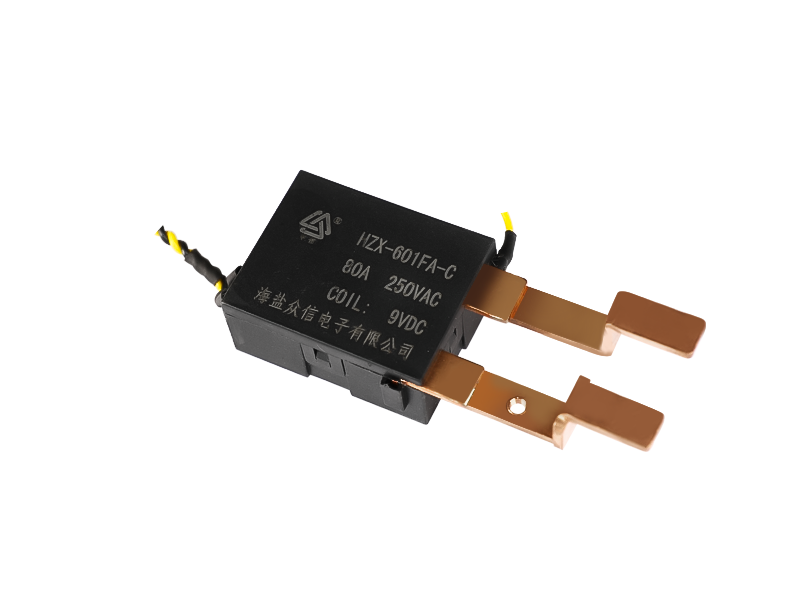

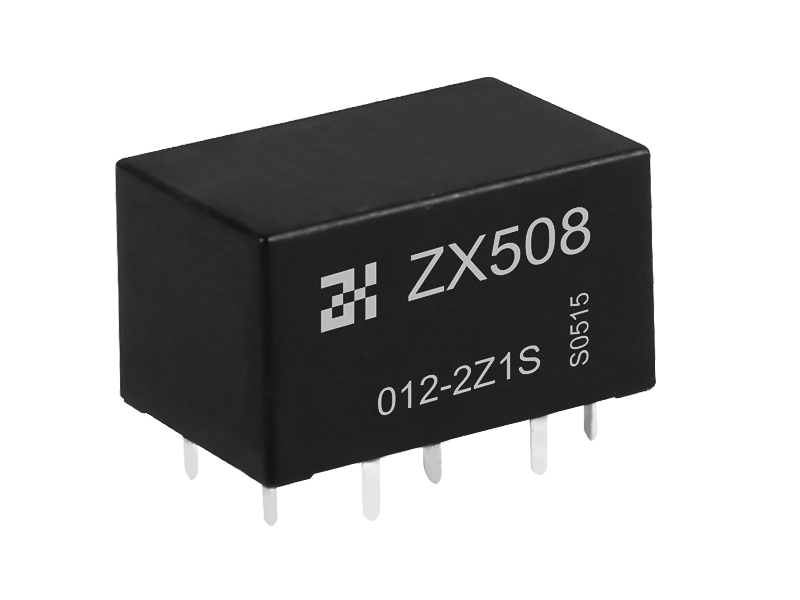

| ظرفیت فعلی معمولی | 20-30A | 40A | 70-100A |

| حوزه کاربردی | سیستم های عمومی خودرو | موتور و واحدهای روشنایی | پیشرانه، ماژول های EV |

برای اطمینان از قابلیت اطمینان، تولیدکنندگان رله خودرو محصولات خود را تحت طیف وسیعی از تستهای استقامت استاندارد قرار میدهند. این موارد عبارتند از:

تست شوک حرارتی: رله ها بین دماها چرخه می شوند تا یکپارچگی سازه را ارزیابی کنند.

مقاومت در برابر لرزش و ضربه: پایداری عملکرد را در محیط های پویا مانند محفظه موتور ارزیابی می کند.

تماس با تست پوشیدن: طول عمر کنتاکت های الکتریکی را تحت سوئیچینگ بار مکرر اندازه گیری می کند.

مقاومت در برابر رطوبت و خوردگی: اثربخشی آب بندی و مقاومت مواد را تعیین می کند.

با انجام این آزمایشها، سازندگان میتوانند مطابقت با استانداردهای بینالمللی خودرو را تأیید کنند و در عین حال از عملکرد ثابت در شرایط رانندگی در دنیای واقعی اطمینان حاصل کنند.

پیگیری دوام بیشتر، نوآوری در مواد رله و طراحی را تسریع کرده است. روندهای نوظهور عبارتند از:

یکپارچه سازی رله حالت جامد - در حالی که هنوز در حال تکامل است، طرح های حالت جامد به دلیل عدم وجود نقاط سایش مکانیکی، طول عمر بیشتری را ارائه می دهند.

تماس با پوشش نانو – پوشش های سطحی رسانایی را افزایش می دهند و در عین حال خطر خوردگی را کاهش می دهند.

مواد محفظه رسانای حرارتی - به دفع سریعتر گرما کمک می کند و عمر عملیاتی اجزای داخلی را افزایش می دهد.

طرحهای مینیاتوری شده با استقامت بالا – رلههای فشرده و کممقاومت برای سیستمهای الکتریکی مدرن و هیبریدی بهینهسازی میشوند.

برای مهندسان و تیم های تدارکاتی، انتخاب رله های خودرو با دوام اثبات شده دیگر اختیاری نیست. این یک معیار عملکرد است. طول عمر مورد انتظار لوازم الکترونیکی خودرو در حال حاضر اغلب از ده سال فراتر می رود و هر جزء باید با آن استاندارد مطابقت داشته باشد. دوام کاهش چرخه تعویض، قابلیت اطمینان خودرو بهبود یافته و عملکرد ثابت تحت شرایط را تضمین می کند.

علاوه بر این، روند به سمت برقسازی تقاضا برای رلههایی را افزایش میدهد که میتوانند بارهای جریان بالاتر را بدون تخریب مدیریت کنند. بنابراین رلههای بادوام خودرو بهعنوان توانمندسازهای کلیدی در انتقال به پیشرانههای الکتریکی و هیبریدی عمل میکنند.

از آنجایی که دوام به عامل تعیینکنندهای بر کیفیت محصول و شهرت برند تبدیل میشود، تولیدکنندگان رلههای خودرو در حال تنظیم مجدد خطوط تولید خود به سمت استانداردهای استقامتی بالاتر هستند. سرمایهگذاری در سیستمهای آزمایش خودکار، ابزار دقیق و سنتز مواد پیشرفته، باعث تکامل این بخش میشود.

تقاضا برای رلههای خودروهای سنگین، رلههای خودرو ضد آب و رلههای خودرو با جریان بالا در بازار خودروهای سنتی و الکتریکی در حال گسترش است. تولیدکنندگانی که قادر به نشان دادن معیارهای دوام هستند، احتمالاً بر زنجیره تامین آینده تسلط خواهند داشت، زیرا OEM های خودرو همچنان به قابلیت اطمینان طولانی مدت و کاهش هزینه های تعمیر و نگهداری اولویت می دهند.

در عصر وسایل نقلیه هوشمند و برقی، رله های خودرو دیگر به عنوان سوئیچ های مکانیکی ساده تلقی نمی شوند. آنها اجزایی با مهندسی دقیق هستند که برای ایمنی، کارایی و کنترل مهم هستند. دوام - که از طریق مواد پیشرفته، فناوری های آب بندی و طراحی حرارتی آشکار می شود - نسل بعدی استانداردهای عملکرد رله را تعیین می کند.